El proceso de soldadura es uno de los procesos de fabricación más complejos que necesita una comprensión profunda de los factores relacionados con los materiales base y los materiales de relleno utilizados, los cambios ambientales de presión, temperatura y velocidad del viento, las máquinas de soldar y las herramientas relacionadas que pueden afectar el proceso. Hay muchos problemas del soldador o de la máquina de soldar que surgen durante la soldadura e interrumpen el progreso del trabajo y, en consecuencia, disminuyen la productividad del soldador. De estos problemas, hay muchos que pueden ser resueltos por el operador y otros no, por lo que el operador de soldadura debe tener una sólida formación sobre los problemas comunes que pueden ocurrir y la solución para cada problema, si es posible, para ahorrar tiempo y disminuir Interrupción del trabajo en la medida de lo posible.

Antes de profundizar en la rutina de mantenimiento y luego en la resolución de problemas comunes, debemos saber más sobre el ciclo de trabajo de la máquina y el nombre y ubicación de algunos componentes para tener algunos conceptos básicos para tratar con nuestro soldador.

Componentes de la máquina

Debe tener algunos conceptos básicos sobre los componentes de la máquina y, en este sentido, tomaremos el ARC200 como ejemplo de la siguiente manera:

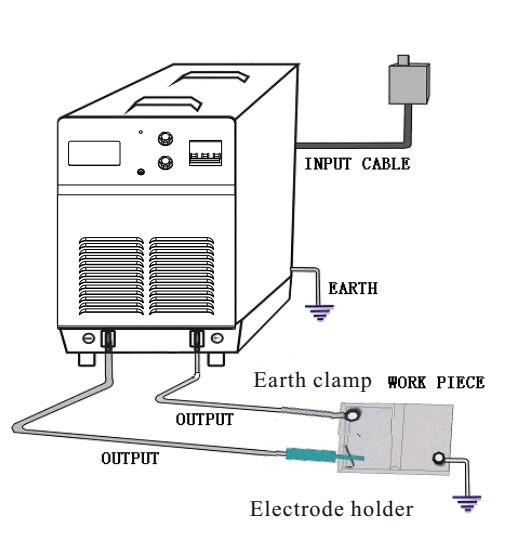

Instalación adecuada de la máquina de soldar en el sitio.

Antes de empezar a soldar, hay que seguir algunas reglas generales:

- Instalación de puesta a tierra del cuerpo de la máquina y de la pieza de trabajo.

- La electricidad de entrada debe ser la correcta, incluida la tasa de voltaje (monofásica, bifásica o trifásica).

- Conexión correcta del portaelectrodos y del cable de retorno.

Todas estas notas se muestran a continuación:

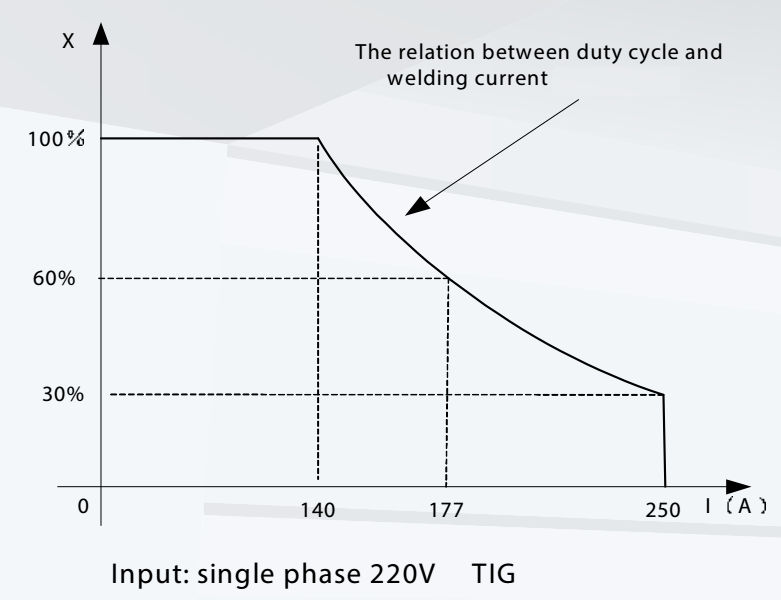

Ciclo de trabajo de la máquina

El ciclo de trabajo se define como la proporción de tiempo que una máquina puede trabajar de forma continua dentro de un tiempo determinado (10 minutos). Por ejemplo: si tenemos una soldadora con ciclo de trabajo del 60%, significa que esta soldadora puede trabajar continuamente a la corriente nominal durante 6 minutos de cada 10 minutos, pero en caso de que la soldadora se opere más de 6 minutos, se calentará y se sobrecalienta y, en consecuencia, dejará de funcionar debido a la protección contra sobrecalentamiento de la máquina. El siguiente diagrama muestra la relación entre el ciclo de trabajo (X) y la corriente de soldadura y, como se muestra, cuanto mayor es la corriente de soldadura, menor es el ciclo de trabajo, por lo que si va a soldar usando corrientes más altas, debe trabajar continuamente durante menos tiempo. que el estándar.

Antes de profundizar en la resolución de problemas comunes de las máquinas de soldar, vayamos primero a explicar la principal rutina de mantenimiento que se debe seguir.

Rutina de mantenimiento principal

Cada operador de soldadura o propietario de soldadora deberá mantener una estricta rutina de mantenimiento para mantener su soldadora en buenas condiciones y esta rutina incluye exámenes diarios, mensuales, trimestrales y anuales.

|

Tiempo de examen

|

Lista de verificación y acciones recomendadas

|

Exámenes diarios

|

- Verifique la perilla del panel y el interruptor en la parte delantera y trasera.

de la máquina de soldadura por arco son flexibles y se colocan correctamente. Si el interruptor no es flexible o no se puede colocar correctamente, reemplace el interruptor dañado inmediatamente comunicándose con la empresa de mantenimiento.

-

Después de encender la alimentación, observe/escuche si la máquina de soldadura por arco tiembla, emite un silbido o tiene un olor peculiar. Si existe alguno de los problemas anteriores, averigüe el motivo para deshacerse de él. Si no puede averiguar el motivo, comuníquese con la empresa de mantenimiento.

- Verifique si el ventilador está dañado y si es normal que gire o controle. Si el ventilador está dañado, cámbielo inmediatamente. Si el ventilador no gira después de sobrecalentar la máquina de soldadura por arco, observe si hay algo bloqueado en la cuchilla, si está bloqueado, deshágase de él. Si el ventilador no gira después de deshacerse de los problemas anteriores, Puedes empujar la hoja según la dirección de rotación del ventilador. Si el ventilador gira normalmente, se debe reemplazar la capacidad de arranque; Si no, cambia el ventilador.

- Revise los cables y observe si hay algún daño para repararlo o reemplazar el cable si tiene daños graves que no se pueden reparar adecuadamente para protegerse de descargas eléctricas y no causar cráteres al tocar los materiales soldados.

- Revise el portaelectrodos de soldadura, el soplete y la abrazadera de tierra y, si alguno de ellos está dañado, reemplácelo inmediatamente.

- Si va a trabajar en un nuevo lugar de trabajo con su soldador, verifique la fase actual suministrada a su soldador y asegúrese de que su soldador esté conectado a la fase actual correcta, ya sea monofásica, bifásica o trifásica, además de estar seguro. de conectar la tierra de su máquina al circuito de tierra o mediante el uso de un cable que conecte el cuerpo de la máquina a una varilla de cobre, excave el terreno al lado de la máquina [procedimiento normal en sitios de construcción nuevos] para liberar las cargas adicionales que llegan al cuerpo de la máquina.

|

Exámenes mensuales

|

- Revise su soldador desde el interior y, utilizando un soplador de aire, intente limpiar el polvo del radiador, el transformador de voltaje principal, la inductancia, el módulo IGBT, el diodo de recuperación rápida y la PCB, etc.

- Revise el perno en la máquina de soldadura por arco; si está flojo, atorníllelo. Si patina, reemplácelo. Si está oxidado, borre el óxido del perno para asegurarse de que funcione bien.

|

Exámenes trimestrales

|

- Si la corriente real concuerda con el valor mostrado. Si no están de acuerdo, deberían regularse. El valor actual real se puede medir con el amperímetro ajustado tipo pinza.

|

exámenes anuales

|

-

Mida la impedancia de aislamiento entre el circuito principal, la PCB y la caja. Si es inferior a 1 MΩ, se cree que el aislamiento está dañado y es necesario cambiarlo, y es necesario cambiar o reforzar el aislamiento.

|

Problemas generales y soluciones.

En la siguiente tabla, mencionaremos algunos de los problemas comunes de la máquina de soldar que pueden surgir durante la soldadura y con los puntos propuestos a verificar para resolver el problema:

|

Descripción del problema

|

Causa del problema

|

Soluciones propuestas

|

El soldador no arranca

|

- Circuito de energía muerto

- Cable de alimentación roto

- Tensión de alimentación incorrecta

- Fusibles quemados

- Se disparó la confianza por sobrecarga

- Bobina de funcionamiento defectuosa

- Abrir interruptores de alimentación

|

- Verifique el voltaje e intente aumentarlo.

- Cable de alimentación de reparación

- Verifique la placa de identificación con el suministro, ya sea monofásico, bifásico o trifásico.

- Reemplace los fusibles quemados

- Deje que la soldadora se enfríe y verifique la causa de la sobrecarga.

- Reemplace la bobina operativa defectuosa

- Cierre los interruptores de alimentación para poder abrirlos al conectar su soldadora.

|

El soldador arranca y quema el fusible.

|

- Los fusibles son demasiado pequeños

- Cortocircuito en las conexiones del motor.

|

- Los fusibles deben ser de 2 a 3 veces la corriente nominal del motor.

- Verifique que los cables del arrancador y del motor estén aislados entre sí y alrededor.

|

La soldadora funciona pero se detiene al poco tiempo

|

- El soldador está sobrecargado.

- Los cables son demasiado largos o demasiado estrechos en sección transversal.

- El circuito de Potencia es monofásico.

- La ventilación está bloqueada.

- La temperatura ambiente es demasiado alta.

|

- Debe consultar la placa de identificación del soldador para conocer el ciclo de trabajo del soldador y, en consecuencia, trabajar en consecuencia para igualarlo y no trabajar con corrientes de sobrecarga durante mucho tiempo.

- Debe utilizar una longitud y una sección transversal adecuadas de los cables para que coincidan con la corriente de soldadura, ya que el uso de cables demasiado largos y/o cables de sección transversal estrecha provocará que los cables se hereden y, a veces, se quemen.

- Verifique si hay un fusible o línea muerto.

- Compruebe el ventilador de ventilación del soldador y también la ventilación del lugar de trabajo.

- Trate de trabajar con cargas más bajas cuando la temperatura ambiente supere los 100 F (37,8 C).

|

Tocar al soldador produce shock.

|

- El bastidor del soldador no está bien conectado a tierra.

|

- Hay que comprobar la puesta a tierra del bastidor del soldador y fijarlo sólidamente.

|

La soldadora arranca pero no suministra corriente de soldadura.

|

- Las conexiones de los cables están sueltas, ya sea a tierra o al soplete.

- Suciedad, bobinas de campo de puesta a tierra.

- Los terminales de soldadura se están quedando cortos y eclécticos.

|

- Hay que comprobar las conexiones de los cables ya sea con el soldador o con el portaelectrodos/soplete y pinza de tierra e intentar fijarlos bien antes de empezar a soldar.

- Hay que limpiar bien debajo de la abrazadera de tierra y fijarla sólidamente.

- La abrazadera de tierra no está fijada correctamente. Por lo tanto, hay que arreglarlo bien o sustituir el resorte de la abrazadera por uno fuerte.

|

El arco de soldadura es ruidoso y salpica excesivamente

|

- La configuración actual es demasiado alta.

- Usar polaridad incorrecta que no coincidía con el proceso de soldadura utilizado y el electrodo utilizado.

|

- Verifique el ajuste de la corriente de soldadura en la máquina y compárelo con el medido usando un amperímetro.

- Verifique los requisitos de polaridad del electrodo usado y ajuste su soldador como, por ejemplo, si estamos soldando con un electrodo revestido E7018, por lo que debe ajustar el cable del electrodo que se conectará a la polaridad positiva de la máquina, etc.

|

La soldadura es lenta

|

- La configuración actual es demasiado baja.

- Malas conexiones.

- Los cables son demasiado largos o tienen una sección transversal pequeña.

|

- Ajuste su configuración actual en el rango de corriente adecuado que coincida con el tamaño del electrodo/cable.

- Verifique sus conexiones ya sea al portaelectrodos o a la pinza de tierra y fíjelas bien para llevar toda la corriente al arco.

- Utilice la longitud y sección transversal adecuadas de los cables de soldadura que coincidan con la corriente máxima de soldadura, por lo que debe revisar la capacidad de los cables de soldadura con la longitud y sección transversal requeridas.

|

Ausencia de alimentación de alambre o dirección de alimentación de alambre incorrecta en soldadura MIG

|

- Es posible que se haya disparado el disyuntor.

- Los fusibles de la placa están quemados.

- Es posible que las conexiones eléctricas del motor de alimentación de alambre no estén bien.

- La alimentación inversa se produce cuando la boquilla y el enderezador de alambre giran alrededor del eje del eje de la caja de engranajes.

|

Si tiene tales problemas, debe comunicarse con la persona de mantenimiento autorizada y él verificará lo siguiente para resolver dichos problemas:

- Para el disyuntor, debe restablecerlos en caso de disparo.

- Si los fusibles están fundidos, reemplácelos.

- Verifique los terminales eléctricos del motor de alimentación de alambre.

- Intercambie los terminales del motor de alimentación de alambre para invertir la dirección de alimentación.

|

La lámpara roja está encendida aunque la pantalla LED muestre normal y el ventilador esté funcionando.

|

- Protección contra la sobretensión

- Protección contra sobrecalentamiento

- Puede deberse a un problema con el circuito inversor y la placa de arco principal.

- Sobre voltaje de entrada

|

- Deja de funcionar durante 5 minutos.

- Cerrar 5 minutos y reiniciar la máquina.

- Revisar y medir los tubos de rectificación uno a uno y sustituir el defectuoso.

- Utilice la entrada correcta.

|

Arco de soldadura Problemas relacionados con las máquinas de soldar.

Además de los problemas generales de las máquinas de soldar que se mencionan en la tabla anterior, existen algunos problemas de soldadura por arco en arco que pueden aparecer durante el trabajo y pueden interrumpir su proceso de soldadura, por lo que en la siguiente tabla incluiremos algunos de ellos con los soluciones recomendadas:

|

Descripción del problema

|

Causa del problema

|

Soluciones propuestas

|

Arco inestable

|

- Usar polaridad incorrecta.

- El electrodo de tungsteno está contaminado.

- La longitud del arco es demasiado larga.

- El metal base está contaminado.

- Configuración de frecuencia de CA baja.

- La abrazadera de tierra no está fijada correctamente.

-

|

- Verifique su tipo de electrodo de tungsteno y use la corriente adecuada, por ejemplo, electrodo de tungsteno toriado (WTh10) CC- O CC+ o CA y para tungsteno-circonio (WZr3) es solo CA.

- Retire ½” del electrodo de tungsteno contaminado y vuelva a apuntar su extremo según el tipo de corriente utilizada (por ejemplo, en caso de usar CC, el extremo del electrodo tiene punta como un bolígrafo y, en caso de usar corriente CA, el extremo del electrodo tiene forma de bola). pelota).

- Acorte la longitud del arco al rango adecuado en el que la punta del electrodo esté fuera de la pieza de trabajo a una distancia en el rango de ⅛”-¼”.

- Limpie el área de soldadura de pinturas, aceites, grasas y cascarillas de molino.

- Para las máquinas de soldar que tienen interruptor de ajuste de frecuencia, la frecuencia debe configurarse en el rango adecuado. Es aceptable entre 100 y 180 Hertz.

- Las abrazaderas de tierra deben fijarse bien utilizando abrazaderas con resortes fuertes para completar el circuito actual de manera eficiente.

|

Dificultad en el inicio del arco o el arco no puede iniciar

|

- No fluye ningún gas protector a través del soplete de soldadura.

- Posiciones incorrectas del interruptor de alimentación.

- Tamaño inadecuado del electrodo de tungsteno.

- Tipo de electrodo de tungsteno incorrecto.

|

- Revise su cilindro de gas observando los medidores del regulador de gas y, si el cilindro está bien, ajuste el caudal de gas del soplete al rango adecuado. 15-20 cfh está bien.

- Ajuste los interruptores de suministro de energía en las posiciones adecuadas para iniciar su arco, ya sea por impulso HF o por HF, que generalmente se usan para iniciar el arco sin tocar el metal base para evitar que el tungsteno contamine el metal de soldadura.

- Utilice el tamaño de electrodo de tungsteno adecuado que coincida con la capacidad de la máquina de soldar e intente utilizar el tamaño más pequeño tanto como sea posible. El tamaño común de los electrodos de tungsteno es de 3/32” de diámetro.

- Utilice el tipo de electrodo de tungsteno adecuado que coincida con su aplicación, como el tungsteno toriado en trabajos de tuberías.

|

Arco tartamudo MIG

|

Este problema es común en la soldadura MIG debido a problemas relacionados con la alimentación del alambre que pueden ocurrir debido a las siguientes razones relacionadas con su soldador:

- La tensión de los rodillos de alimentación no está correctamente ajustada además de la presencia de polvo y virutas de metal.

- Problemas con el revestimiento del soplete de soldadura, como la presencia de torceduras no deseadas o una acumulación de suciedad como lubricante, óxido y humedad que pueden impedir la alimentación adecuada del alambre.

- Tamaño inadecuado de la punta de contacto.

- Revestimiento inadecuado del soplete.

|

Los problemas mencionados se pueden resolver de la siguiente manera:

- Debe verificar el conjunto de alimentación dentro de la máquina y limpiarlo de polvo y virutas de metal, además de ajustar la tensión del alimentador de alambre siguiendo las instrucciones del fabricante, ya que este problema se encuentra bajo el procedimiento de prueba-error.

- Revise el soplete de soldadura y límpielo bien y, si es necesario, reemplácelo para mantener una alimentación de alambre eficiente. Asegúrese de que las bobinas del revestimiento estén bien enrolladas y tengan buena deflexión y rigidez para soportar la torsión.

- Verifique que el diámetro interior de la punta de contacto sea adecuado según el tamaño del alambre utilizado y que sea suave para permitir la alimentación del alambre sin problemas.

- Utilice el revestimiento del soplete adecuado que coincida con el material del alambre utilizado cuando el revestimiento que se utilizará con alambres de acero al carbono no sea el mismo que el que se utiliza para el aluminio.

|

Arco errante

|

El golpe de arco o arco errante proviene de los siguientes problemas:

- Longitud de arco incorrecta/el electrodo de tungsteno se erosiona durante el trabajo o en MIG, el soldador aleja la antorcha de la pieza de trabajo.

- En TIG, por tungsteno preparado incorrectamente al hacer marcas circulares durante el afilado.

- Flujo de gas inadecuado.

- Preparación inadecuada de tungsteno para algunas máquinas como las de onda cuadrada y las de inversor.

- En TIG, el electrodo de tungsteno se contamina ya sea al tocar el metal de soldadura fundido o al iniciar incorrectamente el arco en ausencia de gas protector.

- El metal base se contamina con aceite, grasa y pintura en la zona de soldadura.

- En caso de soldadura con CA, el ajuste de frecuencia es demasiado bajo.

-

Desequilibrio entre los parámetros de soldadura establecidos y la velocidad de alimentación del alambre, lo que resulta en una longitud de arco inconsistente.

|

Las soluciones propuestas para los problemas mencionados son las siguientes:

- Debe bajar el soplete para que el tungsteno quede separado de la pieza de trabajo en un espacio entre 1/8" y 1/4". En TIG, cuide su electrodo de tungsteno limpiando y afilando el tungsteno. En MIG, el operador debe ajustar su mano para estar en el rango adecuado de longitud de arco como se mencionó.

- Debe afilar su electrodo correctamente, de modo que las marcas de afilado deben ser longitudinales con tungsteno, no circulares.

- Por lo general, el flujo de gas debe establecerse entre 15 y 20 cfh.

- Con este tipo de máquinas de soldar, utilice tungsteno puntiagudo, pero tenga en cuenta que la punta eventualmente se redondeará después de soldar, así que mantenga una preparación adecuada antes de comenzar a soldar.

- Debe quitar 1/2" del electrodo de tungsteno contaminado usando una muela abrasiva de alta velocidad o una amoladora y volver a apuntar el tungsteno.

- Debe limpiar el área de soldadura quitando pintura, grasa, aceite y suciedad, incluidas las cascarillas de laminación del metal base.

- Debe aumentar la frecuencia de CA en las máquinas para estabilizar y dirigir el arco, mientras que las frecuencias de CA más altas generalmente dan como resultado un arco más concentrado que resulta en una penetración más profunda.

- Para algunas máquinas, el ajuste de la velocidad de alimentación del alambre y las corrientes y voltajes de soldadura se configuran manualmente, por lo que puede establecer los parámetros adecuados mediante pruebas y errores hasta obtener el rango adecuado.

|